Метаморфічна скеля з видатною красою та різноманітністю, мармур був важливим будівельним матеріалом протягом декількох тисячоліть. Завдяки точності сучасних технологій мармур стає все більш доступним і доступним для споживачів. Вдосконалення у виробництві мармуру (виготовлення мармуру) включають вибухівку, композитні наконечники, алмазні дротяні пилки, надшвидкі пилки, епоксидну герметизацію та комп'ютерне керування шліфуванням.

Малюнок 1а

Малюнок 1аВступ

Малюнок 1а

Малюнок 1аВидобуток

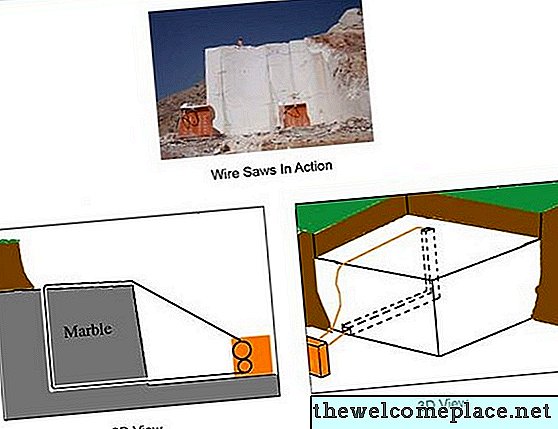

Малюнок 1б

Малюнок 1бПід час процесу видобутку масивні кубоподібні шматки мармуру вирізаються з землі та транспортуються з кар’єру. Щоб мінімізувати ризик появи тріщин, тріщин та інших естетичних пошкоджень каменю, виробники використовують процес, відомий при "розпилюванні дроту", щоб акуратно відокремити мармур (рис. 1а та 1б). Спочатку просвердлюються два 3-дюймові широкі отвори перпендикулярно один одному. Після того, як отвори з'єднаються, провідний дріт, вбудований штучними алмазами, подається крізь і кріпиться до маховика, утворюючи петлю. Потужний двигун застосовує величезний крутний момент до маховика, який дуже швидко обертає вкладений в алмаз дріт. Оскільки алмаз набагато твердіший за мармур, тертя швидко його зношує, залишаючи рівну площину різання.

Після носіння на всьому протязі просвердлюється ще один перпендикулярний отвір і процес повторюється, відрізаючи іншу вертикальну площину. Для горизонтальної площини дротяна пилка відсікає близько 80 відсотків мармуру, залишаючи коло в центрі. У цей момент дріт знімається, і гідравлічна машина екскаватора змушує клин в горизонтально розрізані площини, щоб вирвати вертикальну площину. Нарешті, кран завантажує шматок на вантажівку або залізничну машину для транспортування до цеху виготовлення.

Банкова пиляння

Малюнок 2

Малюнок 2У цеху виготовлення шматок завантажується на платформу з гідравлічними підйомниками, розташованими під ними. Над цією платформою розміщена "банда пила", ряд десятків сталевих пилок довжиною 10 - 15 футів, з'єднаних з колінним валом за допомогою поршнів (мал. 2). Гігантський двигун обертає маховик, який повертає колінчастий вал і переміщує лезо пилки вперед і назад горизонтально з неймовірною швидкістю. Кожен лист пилки розташований відповідно до потрібної товщини отриманих плит, як правило, 3 см (хоча 2 см також досить поширені). Коли лопаті бачили туди-сюди, гідравлічні підйомники штовхають блок вгору, різавши плити. Після завершення роботи два робітники обережно нахилять кожну плиту, прикріплюють до неї спеціальний затискач і використовують лебідку, встановлену на стелі, щоб підняти її в обробну зону.

Полірування та герметизація

Плита укладається лицьовою стороною вниз і машина з дрібногранульованим алмазним абразивним накладкою шліфує поверхню плити, поки вона не стане гладкою і розпливчастою. Потім працівник (або машина, залежно від цеху) розпорошується на поверхню рівномірним покриттям з епоксидного ущільнювача і залишає його висохнути протягом 48 годин. Теплові лампи можуть прискорити цей процес. Після висихання плиту перевертають і процес повторюють для протилежної сторони. Поліровані та запечатані, готові плити потім відправляються роздрібним торговцям та дистриб'юторам.

Різання гідрострумом та мокрою пилкою

Малюнок 3

Малюнок 3У шоу-румі роздрібної торгівлі плити демонструються в гігантських мольбертах із покриттям оксиду заліза, які клієнти зможуть переглянути. Вибравши плити (і), замовник надає розміри свого проекту (кухонні стійки, бальний зал або ванна кімната) продавцеві, який відображає форми на самі плити.

Щоб вирізати ці шматки, виробники традиційно використовували процес, який називають "мокрим пилянням", коли циркулярні пилки, покриті карбіду вольфраму, прорізають плиту, а постійні потоки води розпорошуються на лопаті, щоб не перегріти їх.

Сьогодні більшість виробників застосовують технологію під назвою "гідроструминне різання" для різання шматочків, виготовлення отворів для приладів та створення скошених країв. При різанні гідрострумом вода під тиском до 60 000 фунтів на квадратний дюйм і дозволяється стріляти в концентрованому потоці. Подорожуючи зі швидкістю звуку в 2,5 рази, потік змішується на повітрі з порошкоподібним абразивом (наприклад, оксидом алюмінію або гранатом), перш ніж вдарити по мармуру (мал. 3). Результат - точна гіперерозія, яку можна використовувати як для двовимірних, так і тривимірних застосувань. Завдяки цій ступеня точності (в діапазоні мікрометрів) комп'ютер контролює весь процес різання.